میلگرد گذاری ستون بتنی

ستون های بتنی به عنوان اعضای اصلی سازه های مدرن نیازمند میلگرد گذاری دقیق و مهندسی شده برای تحمل بارهای سنگین و تضمین پایداری سازه در طول عمر مفید خود هستند. میلگرد گذاری ستون بتنی فرآیندی حیاتی در مهندسی سازه است که مستقیماً بر ایمنی دوام و عملکرد سازه تأثیر می گذارد. این فرآیند نه تنها شامل انتخاب و جانمایی صحیح میلگردها بلکه درک عمیق از اصول مکانیکی و رفتاری بتن و فولاد تحت بارگذاری های مختلف است.

میلگرد گذاری ستون بتنی

میلگرد گذاری ستون بتنی به مجموعه تدابیر و روش های مهندسی اطلاق می شود که به منظور تقویت و افزایش مقاومت ستون های بتنی در برابر نیروهای فشاری کششی خمشی و برشی اعمال می گردد. بتن ماده ای قوی در برابر فشار است اما در کشش و برش ضعف دارد. به همین دلیل استفاده از میلگردهای فولادی به عنوان عضو مسلح کننده ضروری است. میلگردها با تحمل نیروهای کششی و برشی و همچنین مشارکت در تحمل بخشی از نیروهای فشاری ضعف های بتن را جبران کرده و ستون را قادر به تحمل بارهای طراحی می کند.

عملکرد میلگرد گذاری ستون بتنی را می توان در موارد زیر خلاصه کرد :

- افزایش مقاومت کششی : میلگردهای فولادی مقاومت کششی قابل توجهی دارند و با قرارگیری در بتن این ضعف بتن را جبران می کنند.

- افزایش مقاومت برشی : خاموت ها و میلگردهای برشی مقاومت برشی ستون را به طور قابل توجهی افزایش می دهند و از گسیختگی برشی جلوگیری می کنند.

- افزایش شکل پذیری (Ductility) : میلگردها باعث افزایش شکل پذیری ستون می شوند به این معنی که ستون قبل از گسیختگی تغییر شکل های بزرگتری را تحمل می کند. این امر به ویژه در مناطق زلزله خیز اهمیت دارد.

- کنترل ترک خوردگی : میلگردها با توزیع تنش ها در بتن از تمرکز تنش و ایجاد ترک های بزرگ جلوگیری می کنند و ترک ها را به ترک های ریز و پراکنده تبدیل می کنند.

- افزایش مقاومت در برابر خستگی : میلگردها مقاومت ستون را در برابر بارهای تکراری و خستگی افزایش می دهند.

- محافظت از بتن : میلگردها با ایجاد قفس فولادی از بتن در برابر ضربه و آسیب های موضعی محافظت می کنند.

- افزایش دوام : میلگردها با محدود کردن ترک خوردگی و کاهش نفوذ رطوبت و مواد شیمیایی به داخل بتن به افزایش دوام ستون کمک می کنند.

مراحل اصلی میلگرد گذاری ستون بتنی

میلگرد گذاری ستون بتنی از اجزای مختلفی تشکیل شده است که هر کدام وظیفه خاصی را بر عهده دارند. اجزای اصلی عبارتند از :

۱. میلگردهای طولی (Longitudinal Reinforcement)

میلگردهای طولی میلگردهایی هستند که به صورت عمودی در امتداد طول ستون قرار می گیرند. وظیفه اصلی آن ها تحمل نیروهای فشاری و خمشی وارده بر ستون است. در ستون های تحت بارگذاری محوری میلگردهای طولی به همراه بتن بار فشاری را تحمل می کنند. در ستون های تحت بارگذاری خمشی میلگردهای طولی در ناحیه کششی مقطع قرار گرفته و نیروهای کششی ناشی از خمش را تحمل می کنند.

کارکرد میلگردهای طولی :

- مشارکت در تحمل بار فشاری : میلگردهای طولی با مدول الاستیسیته بالاتر نسبت به بتن سهم بیشتری از بار فشاری را تحمل می کنند. توزیع بار بین بتن و فولاد به نسبت مدول الاستیسیته آن ها بستگی دارد.

- تحمل نیروهای کششی ناشی از خمش : در ستون های تحت خمش ناحیه کششی مقطع ایجاد می شود. میلگردهای طولی که در این ناحیه قرار می گیرند نیروهای کششی را تحمل کرده و از گسیختگی کششی بتن جلوگیری می کنند.

- افزایش مقاومت خمشی : با افزایش سطح مقطع میلگردهای طولی مقاومت خمشی ستون افزایش می یابد.

- کنترل ترک خوردگی : میلگردهای طولی با توزیع تنش ها در بتن از تمرکز تنش و ایجاد ترک های بزرگ جلوگیری می کنند.

انواع میلگردهای طولی :

- میلگردهای آجدار (Deformed Bars) : رایج ترین نوع میلگرد برای ستون های بتنی هستند. آج های روی سطح میلگرد چسبندگی بین فولاد و بتن را افزایش داده و انتقال نیرو بین آن ها را بهبود می بخشد.

- میلگردهای ساده (Plain Bars) : سطح صافی دارند و چسبندگی کمتری نسبت به میلگردهای آجدار دارند. استفاده از آن ها در ستون ها محدود است و بیشتر در موارد خاص مانند میلگردهای حرارتی و جمع شدگی کاربرد دارند.

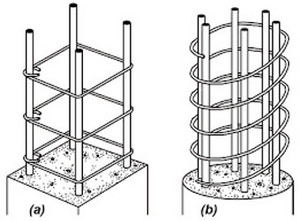

۲. خاموت ها (Lateral Ties or Stirrups)

خاموت ها میلگردهای عرضی هستند که به صورت حلقوی یا چندضلعی دور میلگردهای طولی را فرا می گیرند و در فواصل معین در طول ستون قرار می گیرند. وظیفه اصلی خاموت ها محصور کردن بتن و میلگردهای طولی جلوگیری از کمانش میلگردهای طولی و افزایش مقاومت برشی ستون است.

اصول کارکرد خاموت ها :

- محصور کردن بتن (Confinement) : خاموت ها با ایجاد فشار جانبی بر بتن هسته ستون مقاومت فشاری و شکل پذیری بتن را افزایش می دهند. بتن محصور شده تحت فشار جانبی مقاومت بیشتری از خود نشان می دهد. این پدیده به اثر محصورشدگی معروف است.

- جلوگیری از کمانش میلگردهای طولی : خاموت ها از کمانش میلگردهای طولی تحت بار فشاری جلوگیری می کنند. فاصله خاموت ها باید به گونه ای باشد که از کمانش میلگردهای طولی بین خاموت ها ممانعت شود.

- افزایش مقاومت برشی : خاموت ها مقاومت برشی ستون را افزایش می دهند. در ستون های تحت برش خاموت ها نیروهای برشی را تحمل کرده و از گسیختگی برشی بتن جلوگیری می کنند. خاموت ها به ویژه در نواحی بحرانی ستون مانند نزدیکی اتصالات تیر به ستون و در مناطق زلزله خیز اهمیت بیشتری دارند.

- مهار میلگردهای طولی در حین بتن ریزی : خاموت ها در حین بتن ریزی میلگردهای طولی را در موقعیت صحیح خود نگه می دارند و از جابجایی آن ها جلوگیری می کنند.

انواع خاموت ها :

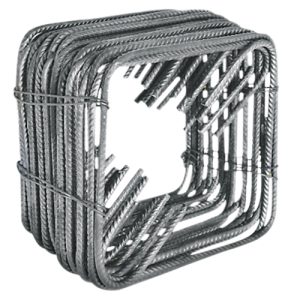

- خاموت های معمولی (Ties) : خاموت های حلقوی یا چندضلعی که به صورت جداگانه دور میلگردهای طولی بسته می شوند.

- خاموت های مارپیچ (Spiral Reinforcement) : میلگردی که به صورت مارپیچ و پیوسته دور میلگردهای طولی پیچیده می شود. خاموت های مارپیچ محصورشدگی بهتری نسبت به خاموت های معمولی ایجاد می کنند و در ستون های با بارگذاری محوری زیاد و ستون های دایره ای کاربرد دارند.

۳. وصله های میلگرد (Splices)

وصله های میلگرد برای اتصال دو میلگرد طولی به یکدیگر در طول ستون استفاده می شوند زمانی که طول میلگرد مورد نیاز از طول میلگرد موجود بیشتر باشد. وصله ها باید به گونه ای طراحی و اجرا شوند که انتقال نیرو بین میلگردها به طور کامل انجام شود و ضعف موضعی در ستون ایجاد نشود.

انواع وصله های میلگرد :

- وصله پوششی (Lap Splice) : رایج ترین نوع وصله میلگرد است که در آن دو میلگرد به موازات هم قرار گرفته و با سیم نجاری به یکدیگر بسته می شوند. طول پوشش وصله باید مطابق با ضوابط آیین نامه ای و بر اساس قطر میلگرد و مقاومت بتن تعیین شود. وصله های پوششی معمولاً در نواحی با تنش کمتر و دور از نواحی بحرانی ستون اجرا می شوند.

- وصله مکانیکی (Mechanical Splice) : از اتصالات مکانیکی مانند کوپلرها برای اتصال میلگردها استفاده می شود. وصله های مکانیکی انتقال نیروی بهتری نسبت به وصله های پوششی دارند و در نواحی با تراکم میلگرد زیاد و یا در ستون های بلندمرتبه که استفاده از وصله پوششی دشوار است کاربرد دارند.

- وصله جوشی (Welded Splice) : میلگردها به وسیله جوشکاری به یکدیگر متصل می شوند. وصله های جوشی قوی ترین نوع وصله هستند اما اجرای آن ها نیاز به مهارت و تجهیزات خاص دارد و باید با دقت و مطابق با استانداردهای جوشکاری انجام شود. استفاده از وصله جوشی در سازه های بتنی مسلح معمولاً محدود است و بیشتر در سازه های فولادی کاربرد دارد.

۴. پوشش بتن (Concrete Cover)

پوشش بتن لایه بتنی است که بین سطح خارجی ستون و سطح خارجی میلگردها قرار می گیرد. وظیفه اصلی پوشش بتن محافظت از میلگردها در برابر خوردگی حفاظت در برابر آتش سوزی و ایجاد چسبندگی مناسب بین بتن و فولاد است.

اصول کارکرد پوشش بتن :

- محافظت در برابر خوردگی : بتن قلیایی است و از میلگردها در برابر خوردگی محافظت می کند. پوشش بتن مانعی در برابر نفوذ رطوبت اکسیژن و مواد شیمیایی خورنده به سطح میلگردها ایجاد می کند. ضخامت پوشش بتن باید با توجه به شرایط محیطی و میزان خورندگی محیط تعیین شود.

- حفاظت در برابر آتش سوزی : پوشش بتن میلگردها را در برابر حرارت ناشی از آتش سوزی محافظت می کند. بتن عایق حرارت است و از رسیدن حرارت زیاد به میلگردها و کاهش مقاومت آن ها جلوگیری می کند. ضخامت پوشش بتن مورد نیاز برای مقاومت در برابر آتش سوزی بستگی به مدت زمان مقاومت مورد نیاز و شدت آتش سوزی دارد.

- ایجاد چسبندگی (Bond) بین بتن و فولاد : پوشش بتن محیط مناسبی برای ایجاد چسبندگی بین بتن و فولاد فراهم می کند. چسبندگی بین بتن و فولاد برای انتقال نیرو بین آن ها ضروری است. ضخامت پوشش بتن باید به اندازه ای باشد که چسبندگی کافی بین بتن و فولاد ایجاد شود.

کاربرد میلگرد گذاری ستون بتنی

میلگرد گذاری ستون بتنی در طیف گسترده ای از صنایع و پروژه های ساختمانی کاربرد دارد. برخی از کاربردهای صنعتی و مثال ها عبارتند از :

- ساختمان های بلندمرتبه : در ساختمان های بلندمرتبه ستون های بتنی نقش حیاتی در تحمل بارهای ثقلی و جانبی (باد و زلزله) دارند. میلگرد گذاری دقیق و مهندسی شده ستون ها برای اطمینان از پایداری و ایمنی این سازه ها ضروری است. به عنوان مثال در برج خلیفه دبی از ستون های بتنی مسلح با میلگرد گذاری بسیار متراکم برای تحمل ارتفاع و بارهای سنگین سازه استفاده شده است.

- پل ها : در پل ها ستون های بتنی (پایه ها و کوله ها) بارهای ناشی از وزن پل ترافیک و نیروهای محیطی (باد زلزله جریان آب) را تحمل می کنند. میلگرد گذاری ستون های پل ها باید به گونه ای باشد که بتوانند این بارهای سنگین و شرایط محیطی سخت را تحمل کنند. پل گلدن گیت در سان فرانسیسکو نمونه ای از یک پل با ستون های بتنی مسلح قوی است.

- سازه های صنعتی : در سازه های صنعتی مانند کارخانه ها نیروگاه ها و پالایشگاه ها ستون های بتنی برای تحمل بارهای سنگین تجهیزات ماشین آلات و مواد اولیه استفاده می شوند. میلگرد گذاری ستون های سازه های صنعتی باید با توجه به نوع بارگذاری و شرایط محیطی خاص این صنایع طراحی شود. به عنوان مثال در نیروگاه های هسته ای ستون های بتنی مسلح با میلگرد گذاری بسیار متراکم برای حفاظت در برابر تشعشعات و بارهای دینامیکی ناشی از زلزله و انفجار استفاده می شوند.

- سازه های زیرزمینی : در سازه های زیرزمینی مانند تونل ها متروها و پارکینگ های زیرزمینی ستون های بتنی برای تحمل بارهای خاک آب و ترافیک استفاده می شوند. میلگرد گذاری ستون های سازه های زیرزمینی باید به گونه ای باشد که بتوانند فشار خاک و آب را تحمل کرده و از نفوذ آب به داخل سازه جلوگیری کنند.

- سازه های دریایی : در سازه های دریایی مانند اسکله ها بنادر و سکوهای نفتی ستون های بتنی در معرض شرایط محیطی بسیار خورنده و بارهای ناشی از امواج و جریان آب قرار دارند. میلگرد گذاری ستون های سازه های دریایی باید با استفاده از مصالح مقاوم در برابر خوردگی و با رعایت ضوابط خاص طراحی سازه های دریایی انجام شود.

استاندارد میلگرد گذاری ستون بتنی

میلگرد گذاری ستون بتنی موضوعی است که در استانداردهای بین المللی بتن به طور جامع به آن پرداخته شده است. برخی از مهم ترین استانداردهای بین المللی مرتبط عبارتند از :

- ACI ۳۱۸ (American Concrete Institute) : “الزامات آیین نامه ساختمان برای بتن سازه ای و تفسیر” یکی از معتبرترین و پرکاربردترین استانداردهای بتن در جهان است که الزامات دقیق و جامعی را برای طراحی اجرا و بازرسی سازه های بتنی مسلح از جمله میلگرد گذاری ستون ها ارائه می دهد. این استاندارد به طور مرتب به روزرسانی می شود و آخرین ویرایش آن ACI ۳۱۸-۱۹ است.

- Eurocode ۲ (European Standard) : “طراحی سازه های بتنی” استاندارد اروپایی برای طراحی سازه های بتنی است که الزامات جامعی را برای میلگرد گذاری ستون ها با توجه به شرایط مختلف بارگذاری و محیطی ارائه می دهد. Eurocode ۲ به طور گسترده در کشورهای اروپایی و بسیاری از کشورهای دیگر جهان استفاده می شود.

- BS ۸۱۱۰ (British Standard) : “آیین نامه عملی برای طراحی و ساخت سازه های بتنی مسلح و غیرمسلح” استاندارد بریتانیایی برای طراحی سازه های بتنی است که همچنان در برخی کشورها مورد استفاده قرار می گیرد. BS ۸۱۱۰ نیز الزامات مفصلی را برای میلگرد گذاری ستون ها ارائه می دهد.

- IS ۴۵۶ (Indian Standard) : “آیین نامه عمل برای بتن پلین و مسلح” استاندارد هندی برای طراحی سازه های بتنی است که در هند و برخی کشورهای دیگر استفاده می شود. IS ۴۵۶ نیز شامل الزامات مربوط به میلگرد گذاری ستون ها است.

نکات میلگرد گذاری ستون بتنی

- بتن های پرمقاومت (High-Strength Concrete) : استفاده از بتن های پرمقاومت امکان کاهش ابعاد ستون ها و در نتیجه کاهش حجم بتن و فولاد مصرفی را فراهم می کند. بتن های پرمقاومت مقاومت فشاری بالاتری نسبت به بتن های معمولی دارند و در ستون های بلندمرتبه و سازه های با بارهای سنگین کاربرد دارند.

- میلگردهای فولادی پرمقاومت (High-Strength Steel Reinforcement) : استفاده از میلگردهای فولادی پرمقاومت امکان کاهش سطح مقطع میلگردهای طولی و در نتیجه کاهش تراکم میلگردها و سهولت بتن ریزی را فراهم می کند. میلگردهای فولادی پرمقاومت تنش تسلیم و مقاومت کششی بالاتری نسبت به میلگردهای معمولی دارند.

- مدل سازی اطلاعات ساختمان (BIM – Building Information Modeling) : BIM یک فرآیند هوشمندانه مبتنی بر مدل سه بعدی است که به متخصصان AEC (معماری مهندسی و ساخت و ساز) امکان می دهد تا به طور کارآمدتری برنامه ریزی طراحی ساخت و مدیریت ساختمان ها و زیرساخت ها را انجام دهند. در زمینه میلگرد گذاری ستون بتنی BIM می تواند برای مدل سازی دقیق میلگردها بررسی تداخلات میلگردها تهیه نقشه های اجرایی دقیق و مدیریت اطلاعات پروژه استفاده شود.

- پیش ساختگی میلگرد (Pre-fabricated Rebar Cages) : پیش ساختگی قفسه های میلگرد در کارخانه امکان افزایش سرعت اجرا بهبود کیفیت و کاهش خطاهای اجرایی در محل پروژه را فراهم می کند. قفسه های میلگرد پیش ساخته به صورت آماده به محل پروژه منتقل شده و در ستون ها نصب می شوند.

- میلگردهای FRP (Fiber-Reinforced Polymer) : میلگردهای FRP جایگزینی برای میلگردهای فولادی در محیط های خورنده هستند. میلگردهای FRP از الیاف پلیمری تقویت شده با رزین ساخته می شوند و مقاومت بسیار بالایی در برابر خوردگی دارند. استفاده از میلگردهای FRP در ستون های بتنی در محیط های دریایی و صنعتی خورنده می تواند به افزایش دوام سازه کمک کند.

محدودیت های فنی میلگرد گذاری ستون بتنی

میلگرد گذاری ستون بتنی با وجود پیشرفت های فناوری همچنان با چالش ها و محدودیت های فنی روبرو است :

- تراکم میلگرد (Reinforcement Congestion) : در ستون های با بارهای سنگین و ابعاد کوچک ممکن است تراکم میلگردها بسیار زیاد شود و فضای کافی برای بتن ریزی مناسب و جایگیری ویبراتور وجود نداشته باشد. تراکم میلگرد می تواند منجر به ایجاد حفره های هوا در بتن و کاهش کیفیت سازه شود.

- خوردگی میلگرد (Reinforcement Corrosion) : خوردگی میلگرد یکی از مهم ترین عوامل تخریب سازه های بتنی مسلح است. خوردگی میلگرد باعث کاهش سطح مقطع میلگرد کاهش مقاومت فولاد و ترک خوردگی و جداشدگی بتن می شود. در محیط های خورنده مانند مناطق ساحلی و صنعتی خطر خوردگی میلگرد افزایش می یابد.

- خطاهای اجرایی (Construction Errors) : اجرای صحیح میلگرد گذاری نیازمند دقت و مهارت بالایی است. خطاهای اجرایی مانند جانمایی نادرست میلگردها فاصله نامناسب خاموت ها و طول پوشش بتن ناکافی می تواند عملکرد سازه را به طور قابل توجهی تحت تأثیر قرار دهد.

- طراحی لرزه ای (Seismic Design) : طراحی لرزه ای ستون های بتنی پیچیدگی های خاص خود را دارد. ستون های بتنی در مناطق زلزله خیز باید به گونه ای طراحی شوند که ضمن تحمل بارهای ثقلی بتوانند نیروهای زلزله را نیز تحمل کرده و شکل پذیری کافی برای جذب انرژی زلزله را داشته باشند. طراحی لرزه ای ستون ها نیازمند رعایت ضوابط ویژه آیین نامه های لرزه ای و استفاده از جزئیات اجرایی خاص است.

- هزینه (Cost) : میلگرد گذاری بخش قابل توجهی از هزینه ساخت سازه های بتنی را تشکیل می دهد. بهینه سازی میلگرد گذاری با هدف کاهش مصرف فولاد و هزینه ساخت همواره مورد توجه مهندسان سازه بوده است.

بهبود عملکرد میلگرد گذاری ستون بتنی

برای بهینه سازی و بهبود عملکرد میلگرد گذاری ستون بتنی رعایت نکات کلیدی زیر ضروری است :

- طراحی دقیق و مهندسی شده : طراحی میلگرد گذاری ستون ها باید توسط مهندسان سازه مجرب و با استفاده از آیین نامه های معتبر و نرم افزارهای تحلیلی پیشرفته انجام شود. طراحی باید بر اساس بارهای واقعی وارده بر ستون شرایط محیطی و الزامات عملکردی سازه باشد.

- انتخاب مصالح مناسب : انتخاب نوع و گرید میلگرد و بتن باید با توجه به الزامات طراحی و شرایط محیطی انجام شود. استفاده از بتن های پرمقاومت و میلگردهای فولادی پرمقاومت می تواند به بهینه سازی میلگرد گذاری و کاهش مصرف مصالح کمک کند.

- رعایت جزئیات اجرایی : اجرای میلگرد گذاری باید مطابق با نقشه های اجرایی و مشخصات فنی پروژه و با رعایت دقیق جزئیات اجرایی آیین نامه ها انجام شود. نظارت دقیق بر اجرای میلگرد گذاری برای اطمینان از کیفیت و مطابقت با طرح ضروری است.

- کنترل کیفیت مصالح و اجرا : کنترل کیفیت مصالح مصرفی (میلگرد و بتن) و کنترل کیفیت اجرای میلگرد گذاری باید به طور منظم و مطابق با استانداردهای مربوطه انجام شود. انجام آزمایش های لازم بر روی مصالح و بازرسی های دوره ای در حین اجرا می تواند به شناسایی و رفع مشکلات احتمالی کمک کند.

- محافظت در برابر خوردگی : در محیط های خورنده باید اقدامات لازم برای محافظت از میلگردها در برابر خوردگی انجام شود. استفاده از پوشش های محافظتی میلگرد بتن با نفوذپذیری کم و میلگردهای FRP از جمله راهکارهای محافظت در برابر خوردگی هستند.

- بهره گیری از فناوری های نوین : بهره گیری از فناوری های نوین مانند BIM پیش ساختگی میلگرد و میلگردهای پرمقاومت می تواند به بهبود عملکرد افزایش سرعت اجرا و کاهش هزینه میلگرد گذاری ستون بتنی کمک کند.

کلام اخر

میلگرد گذاری ستون بتنی یک فرآیند مهندسی پیچیده و حیاتی است که نقش تعیین کننده ای در ایمنی و پایداری سازه های بتنی دارد. طراحی و اجرای صحیح میلگرد گذاری مستلزم درک عمیق از اصول مکانیکی و رفتاری بتن و فولاد آشنایی با استانداردهای بین المللی و بهره گیری از فناوری های پیشرفته است. رعایت نکات کلیدی برای بهینه سازی و بهبود عملکرد میلگرد گذاری می تواند به ساخت سازه های بتنی ایمن بادوام و اقتصادی منجر شود. با توجه به پیشرفت های مداوم در زمینه مصالح و فناوری های ساخت انتظار می رود که روش های میلگرد گذاری ستون بتنی در آینده نیز بهبود یافته و کارآمدتر شوند.

منبع : https://www.didarnews.ir

سوالات رایج

پرسش ۱ : حداقل و حداکثر درصد آرماتور طولی در ستون بتنی چقدر است؟

پاسخ : بر اساس استاندارد ACI ۳۱۸-۱۹ حداقل درصد آرماتور طولی در ستون بتنی ۱% و حداکثر درصد آن ۸% سطح مقطع بتن است. این محدودیت ها به منظور اطمینان از عملکرد مناسب ستون تحت بارهای مختلف و جلوگیری از مشکلات اجرایی ناشی از تراکم زیاد میلگردها تعیین شده اند. حداقل درصد آرماتور برای کنترل خزش و جمع شدگی بتن و حداکثر درصد آرماتور برای جلوگیری از تراکم بیش از حد میلگردها و مشکلات بتن ریزی مناسب در نظر گرفته شده است. در استانداردهای دیگر مانند Eurocode ۲ نیز محدودیت های مشابهی برای درصد آرماتور طولی ستون بتنی وجود دارد.

پرسش ۲ : فاصله خاموت ها در ستون بتنی چگونه تعیین می شود؟

پاسخ : فاصله خاموت ها در ستون بتنی بر اساس الزامات آیین نامه ای و با توجه به عوامل مختلفی از جمله قطر میلگردهای طولی ابعاد ستون نوع بارگذاری و الزامات لرزه ای تعیین می شود. به طور کلی فاصله خاموت ها باید از مقادیر زیر کمتر باشد :

- ۱۶ برابر قطر میلگرد طولی کوچک تر

- ۴۸ برابر قطر خاموت

- کمترین بعد ستون

همچنین در نواحی بحرانی ستون مانند نزدیکی اتصالات تیر به ستون و در مناطق زلزله خیز فاصله خاموت ها معمولاً کاهش می یابد تا محصورشدگی بتن و مقاومت برشی ستون افزایش یابد. آیین نامه های بتن مانند ACI ۳۱۸ و Eurocode ۲ فرمول ها و ضوابط دقیق تری برای تعیین فاصله خاموت ها با توجه به شرایط مختلف ارائه می دهند.

پرسش ۳ : چه نوع وصله هایی برای میلگردهای ستون بتنی مجاز هستند؟

پاسخ : بر اساس استانداردهای بتن انواع مختلفی از وصله ها برای میلگردهای ستون بتنی مجاز هستند اما انتخاب نوع وصله مناسب بستگی به عوامل مختلفی از جمله قطر میلگرد محل وصله نوع بارگذاری و الزامات آیین نامه ای دارد. وصله های رایج عبارتند از :

- وصله پوششی (Lap Splice) : رایج ترین نوع وصله برای میلگردهای با قطر کم و متوسط است. طول پوشش وصله باید مطابق با ضوابط آیین نامه ای و بر اساس قطر میلگرد و مقاومت بتن تعیین شود. وصله های پوششی معمولاً در نواحی با تنش کمتر و دور از نواحی بحرانی ستون اجرا می شوند.

- وصله مکانیکی (Mechanical Splice) : در مواردی که تراکم میلگرد زیاد است یا نیاز به انتقال نیروی بیشتری در محل وصله وجود دارد از وصله های مکانیکی مانند کوپلرها استفاده می شود. وصله های مکانیکی انتقال نیروی بهتری نسبت به وصله های پوششی دارند و در ستون های بلندمرتبه و سازه های با بارهای سنگین کاربرد دارند.

- وصله جوشی (Welded Splice) : در موارد خاص و با رعایت استانداردهای جوشکاری می توان از وصله های جوشی برای اتصال میلگردهای ستون استفاده کرد. وصله های جوشی قوی ترین نوع وصله هستند اما اجرای آن ها نیاز به مهارت و تجهیزات خاص دارد و باید با دقت و مطابق با استانداردهای جوشکاری انجام شود. استفاده از وصله جوشی در سازه های بتنی مسلح معمولاً محدود است.

انتخاب نوع وصله مناسب باید توسط مهندس طراح و با توجه به شرایط خاص پروژه انجام شود و در نقشه های اجرایی مشخص گردد.

برای ستون بتنی یک ساختمان مسکونی دو طبقه، وقتی میخوایم میلگردگذاری کنیم، بهترین روش استفاده از چه تعداد آرماتور طولی و خاموت هست؟ مثلاً برای ستون با ارتفاع ۳ متر و بار متوسط، آیا ۴ میلگرد طولی کفایت میکنه یا باید ۶ تا باشه؟

همچنین فاصله خاموتها چقدر باید باشه؟ بعضی منابع میگن هر ۱۵ سانتیمتر، بعضیها ۲۰ سانتیمتر. میخوام بدونم تجربه عملی کدوم روش بهتر جواب میده، مخصوصاً برای جلوگیری از ترک خوردگی و مقاومت در برابر بار جانبی یا زلزله.