دستگاه تزریق پلاستیک پنوماتیک

مواد پلیمری به پلاستیک تبدیل می شوند و به عنوان لوله، ورق، فوم، میله، چسب و غیره استفاده می شوند، خواص الهیاتی، نرم شدن، معتدل، پایداری، اندازه و شکل در توصیف روش مهم است. این روش ها انواع مختلفی از پلاستیک ها هستند. به طور کلی این روش را می توان تحت عناوین زیر مورد بحث قرار داد:

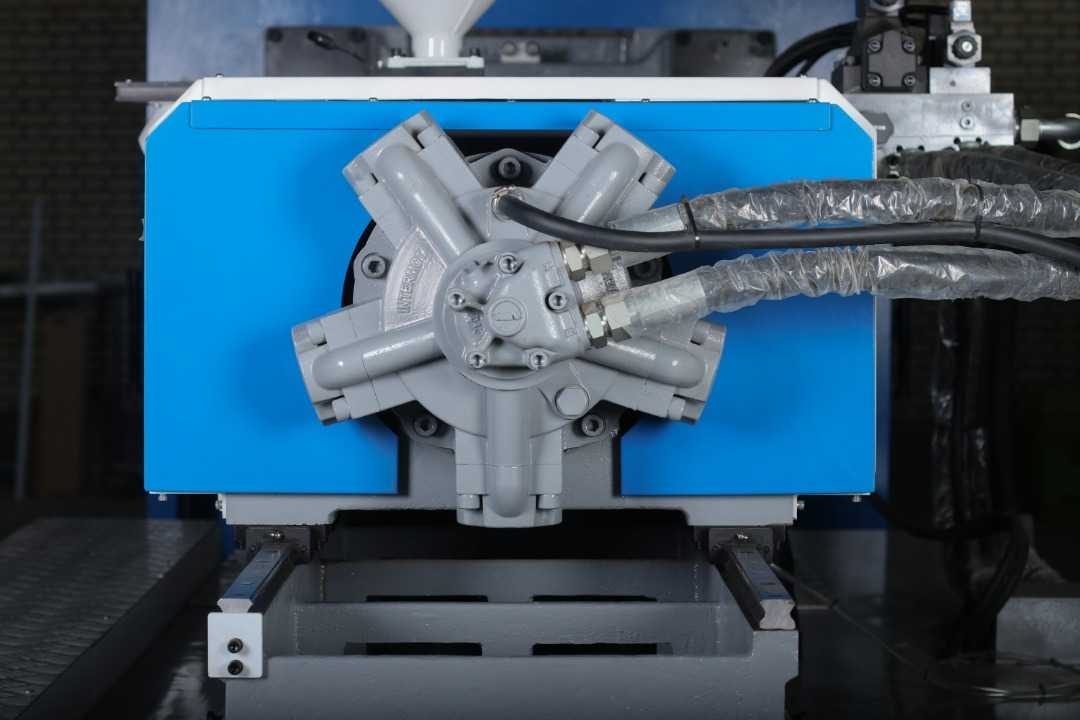

ساخت دستگاه تزریق پلاستیک پنوماتیک

فرآیند قالب گیری:

در این فرآیند پلاستیک ها تحت فشار اثر و گرما ساخته می شوند و هم ترموپلاستیک ها و هم پلاستیک های ترموستات ممکن است مواد اولیه باشند.

ترموپلاستیک ها با این روش تولید می شوند. در این ماده با حرارت دادن نرم می شود و پلاستیک نرم شده داغ تحت فشار زیاد به داخل قالب وارد می شود، زمانی که با خنک شدن تنظیم می شود و قالب است.

قطعات

اجزای اصلی دستگاه دستگاه تزریق پلاستیک پنوماتیک عبارتند از:

- سیلندر دو کاره پنوماتیک

- هوپر

- بشکه

- کویل گرمایش و تنظیم کننده

- شیر کنترل جهت

- شیر کنترل جریان

- زاویه L

- نازل

- و

- اتصالات شیلنگ

ساخت دستگاه تزریق پلاستیک پنوماتیک

آ. سیلندرهای دو کاره پنوماتیک:

یک سیلندر دو کاره در سیستم های کنترل با بالشتک پنوماتیک کامل استفاده می شود و زمانی که خود سیلندر برای به تاخیر انداختن آشفتگی های سنگین مورد نیاز باشد، ضروری است.

این کار را فقط می توان در موقعیت های انتهایی استوک پیستون انجام داد. در تمام موقعیت های میانی یک بالشتک جداگانه نصب شده در خارج از ویژگی میرایی را به دست می آورد.

خروج طبیعی هوا قبل از نیاز به پایان سهام توسط یک پیستون بالشتک خارج می شود. در نتیجه نشستن در محفظه بالشتک دوباره فشرده می شود زیرا نمی تواند فرار کند اما به آرامی با توجه به تنظیمات ایجاد شده در معکوس. هوا آزادانه وارد سیلندر می شود و پیستون با تمام نیرو و سرعت در جهت دیگر حرکت می کند.

ب. هوپر:

از قیف برای ریختن مواد اولیه پلاستیکی در بشکه استفاده می شود.

ج بشکه:

بشکه برای نگه داشتن مواد اولیه پلاستیکی مذاب و جفت نشده استفاده می شود.

د بخاری و تنظیم کننده

از سیم پیچ گرمایش برای ذوب مواد اولیه پلاستیکی به مذاب استفاده می شود

فرمی که در داخل بشکه است

تنظیم کننده کویل گرمایش برای تنظیم دمای کویل های گرمایش با توجه به نوع مواد اولیه پلاستیکی مورد استفاده استفاده می شود.

ه. شیر کنترل جهت:

برای کنترل حرکت رفت و آمد سیلندر، انرژی سیال باید با یک توالی از پیش تعیین شده در یک سیستم پنوماتیک تنظیم، کنترل و معکوس شود.

به همین ترتیب ممکن است مجبور شوید مقدار فشار و سرعت جریان را کنترل کنید تا سطح نیرو و سرعت مطلوب محرک ها تولید شود. برای دستیابی به این عملکردها از شیرآلات استفاده می شود. شیرها عناصر قدرت سیال هستند که برای کنترل و تنظیم محیط کار استفاده می شوند.

عملکردهای اصلی شیرها عبارتند از:

- انرژی سیال را شروع و متوقف کنید

- جهت جریان هوای فشرده را کنترل کنید

- سرعت جریان سیال را کنترل کنید

- درجه فشار سیال را کنترل کنید

و. شیر کنترل جریان:

اینها برای کنترل سرعت جریان سیال از طریق شیر استفاده می شوند.

یک شیر کنترل جهت دار در هنگام دریافت برخی از سیگنال های خارجی، که ممکن است سیگنال خلبان مکانیکی، الکتریکی یا سیال باشد، جهت توقف ها را تغییر می دهد یا جریان سیال را در بخشی از مدار پنوماتیک/هیدرولیک شروع می کند. می توان از آنها برای انجام عملکردهایی مانند:

- کنترل جهت حرکت محرک

- انتخاب مسیرهای جریان جایگزین برای یک سیال.

- توقف و شروع جریان سیال

هدف:

این شیر برای سرعت بخشیدن به حرکت پیستون استفاده می شود و همچنین به عنوان یک شیر محدود کننده یک طرفه عمل می کند که به این معنی است که هوا فقط می تواند از یک راه عبور کند و نمی تواند به عقب برگردد.

با استفاده از این شیر به دلیل حرکت سریعتر پیستون مصرف زمان کاهش می یابد.

ز. زاویه L:

زاویه نوع L از فولاد ملایم برای ساخت قاب برای نصب تمام قسمت های واحد دستگاه تزریق پلاستیک استفاده می شود.

ح. نازل:

از نازل برای تزریق مواد پلاستیکی قالب گیری شده به قالب استفاده می شود.

ط. بمیرید:

قالب برای تولید محصول مورد نیاز استفاده می شود. با استفاده از انواع مختلف قالب می توان محصولات مختلفی را تشکیل داد.

ی. اتصال شیلنگ:

در سیستم پنوماتیک ما دو نوع کانکتور استفاده می شود. یکی کانکتور شیلنگ و دیگری کاهنده است.

کانکتورهای شیلنگ معمولا از یک آداپتور (کانکتور)، نوک پستان شلنگ و مهره درپوش تشکیل شده اند. این نوع کانکتورها از برنج یا Al یا فولاد سخت شده تشکیل شده اند. گیربکس ها برای ایجاد اتصال بین دو لوله یا شیلنگ در اندازه های مختلف استفاده می شوند. آنها ممکن است مستقیم، سه راهی، “V” یا تنظیمات دیگر نصب شوند. این گیربکس ها از فلز تفنگ یا مواد دیگر مانند فولاد سخت شده و غیره ساخته شده اند. شیلنگ های مورد استفاده در این سیستم پنوماتیک

از پلی اورتان تشکیل شده اند. این شیلنگ ها می توانند در حداکثر سطح فشار 10 کیلوگرم بر سانتی متر مربع ایستاده باشند.

اصل کار

فرآیند دستگاه تزریق پلاستیک پنوماتیک برای تولید محصولات ساخته شده از مواد ترموپلاستیک مناسب است. در اینجا، هزینه تجهیزات نسبتا بالا است، اما جذابیت اصلی سازگاری فرآیند دستگاه تزریق پلاستیک پنوماتیک با نرخ تولید بالا است. در قالب گیری تزریق پنوماتیک، مقدار مشخصی از مواد ترموپلاستیک مذاب تحت فشار به یک قالب نسبتا سرد تزریق می شود و در آنجا به شکل قالب جامد می شود.

ساخت دستگاه تزریق پلاستیک پنوماتیک-مدل سه بعدی

دستگاه دستگاه تزریق پلاستیک پنوماتیک در این فرآیند نشان داده شده است که شامل تغذیه مواد پلاستیکی مرکب به عنوان گرانول ، گلوله یا پودر از طریق قیف در فواصل زمانی مشخص به پلاستیک های مذاب داغ است. فشار از طریق یک پیستون پنوماتیک اعمال می شود تا مواد مذاب را از طریق یک بشکه به قالبی که در زیر نازل نصب شده است ، فشار دهد. سپس مواد پلاستیکی مذاب هوپر از طریق یک ماده نازل تزریق می شود. قالب مورد استفاده، در ساده ترین شکل آن، یک سیستم دو قسمتی است. یکی یک قسمت متحرک و دیگری ثابت است. قسمت ثابت در انتهای سیلندر ثابت می شود در حالی که قسمت متحرک را می توان به قسمت ثابت باز یا قفل کرد.

با استفاده از یک دستگاه قفل مکانیکی، قالب به درستی در موقعیت خود نگه داشته می شود زیرا مواد پلاستیکی مذاب تحت فشاری به اندازه 15×10-2 نیوتن بر متر مربع تزریق می شود. دستگاه قفل باید بسیار ماهرانه طراحی شود تا در برابر فشارهای عملیاتی بالا مقاومت کند. علاوه بر این، جریان مناسب مواد مذاب به نواحی داخلی قالب با پیش گرم کردن قالب تا دمای مناسب به دست می آید. معمولا این دما کمی کمتر از دمای نرم شدن مواد پلاستیکی در حال قالب گیری است.

پس از اینکه قالب با مواد مذاب تحت فشار پر شد، با گردش آب سرد خنک می شود و سپس باز می شود تا ماده قالب گیری شده خارج شود. کل چرخه را می توان چندین بار با یک روش تکرار کرد. سیلندر پنوماتیک دو کاره برای تزریق مواد پلاستیکی مذاب به قالب استفاده می شود.

شیر کنترل جریان برای کنترل جریان هوا به داخل سیلندر استفاده می شود. شیر کنترل جهت برای کنترل جهت حرکت پیستون استفاده می شود. همه این شیرها قبلا در فصل بالا توضیح داده شده است.

مزایا

- این محصول جایگزینی برای لیوان ها و بشقاب های پلاستیکی است.

- از مواد ارزان تر و به راحتی در دسترس استفاده می شود.

- بازوی پنوماتیک در زمینه فنی کارآمدتر است.

- پاسخ سریع به دست می آید

- ساخت و ساز ساده.

- نگهداری و تعمیر آسان.

- هزینه واحد در مقایسه با سایر دستگاه های قالب گیری کمتر است.

- بدون مشکل خطر آتش سوزی به دلیل بارگذاری بیش از حد.

- در مقایسه با هزینه عملیات کمتر است.

- عملیات مداوم بدون توقف امکان پذیر است.

- کار دستی را کاهش می دهد.

- زمان تولید را کاهش می دهد.

- فضای کف کمتری را اشغال می کند.

- اپراتور کمتر ماهر کافی است.

- شکل های مختلف اجزای سازنده را می توان با توجه به قالب مورد استفاده ساخت.

- تنظیم دما قابل تنظیم با کمک ترمو استاتور انجام می شود.

برنامه

- روزانه با استفاده از اجزای پلاستیکی به راحتی ساخته می شود.

- در صنعت قالب گیری در مقیاس کوچک بسیار مفید است

- محصولات نساجی را می توان تولید کرد.

- با تغییر قالب مناسب می توانیم هر شکلی از مواد پلاستیکی را با هزینه کم تولید کنیم.

معایب

- هزینه اولیه بالا است

- طول ضربه سیلندر ثابت است

- نیاز به یک کمپرسور جداگانه

سلام. مطلب خیلی خوبی بود. من قبلاً در مورد دستگاههای تزریق پلاستیک اطلاعات زیادی نداشتم، اما با خواندن این مقاله، درک بهتری ازشون پیدا کردم. به نظرتون این دستگاهها برای تولید محصولات با تیراژ کم هم مناسب هستن؟

ممنون از این مطلب مفید. من همیشه کنجکاو بودم بدونم که تفاوت دستگاههای تزریق پلاستیک پنوماتیک با هیدرولیک چیه. میتونید بیشتر در مورد مزایا و معایب هر کدوم توضیح بدید؟

سلام. من یه سوال داشتم. آیا دستگاههای تزریق پلاستیک پنوماتیک برای تولید قطعات با ابعاد بزرگ هم کاربرد دارن؟ یا بیشتر برای قطعات کوچک و متوسط مناسبن؟

مطلبتون خیلی جامع و کامل بود. به نظرم برای افرادی که میخوان در این حوزه فعالیت کنن، این مقاله یه راهنمای خیلی خوبیه. ممنون از زحماتتون.

سلام. من یه تولیدکننده کوچیک هستم و به دنبال یه دستگاه تزریق پلاستیک مناسب برای کارگاهم هستم. میتونید چند مدل دستگاه پنوماتیک رو که برای شروع کار مناسبه معرفی کنید؟